机械行业现状:需求与痛点并存

机械行业前景怎么样?一句话概括:需求在、利润薄、升级急。2023年国内规模以上机械企业营收突破26万亿元,但平均利润率仅5.8%,低于电子、医药等高端制造。**“量大利薄”成为行业最大痛点**。与此同时,海外订单回流东南亚、原材料价格波动、人才断层等问题叠加,倒逼企业必须寻找新增长曲线。

机械行业未来十年三大核心驱动力

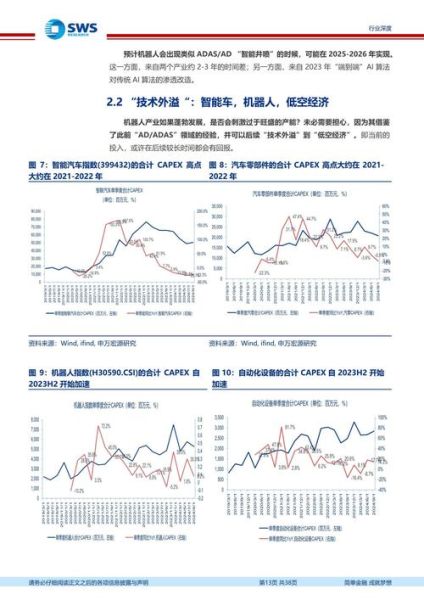

1. 智能化:从单机到整厂

机械行业未来发展趋势的第一关键词是“智能化”。**智能装备渗透率将从2023年的32%提升至2030年的65%**,核心抓手有三点:

- 数字孪生:通过虚拟工厂提前验证工艺,减少30%以上试制成本;

- 边缘计算:在产线端实时处理数据,降低云端延迟,提升良品率;

- AI质检:视觉算法替代人工目检,缺陷识别准确率可达99.7%。

2. 绿色化:碳关税下的生存赛

欧盟CBAM(碳边境调节机制)2026年全面执行,机械出口企业必须提前布局。**绿色供应链认证将成为准入门槛**,具体路径包括:

- 氢能装备:氢燃料电池叉车、重卡需求年增速超40%;

- 再制造:旧机床再制造可节省60%能耗,政策补贴最高达20%;

- 低碳材料:高强度铝合金替代钢材,减重15%以上。

3. 服务化:卖设备不如卖产能

机械企业正从“卖机器”转向“卖小时”。**按使用付费(PPU)模式在工程机械领域已占15%份额**,典型案例:

- 三一重工“挖掘机指数”实时监测设备开工率,为客户优化调度;

- 沈阳机床“共享机床”按加工时间计费,中小企业无需一次性投入。

细分赛道机会:谁先卡位谁先赢

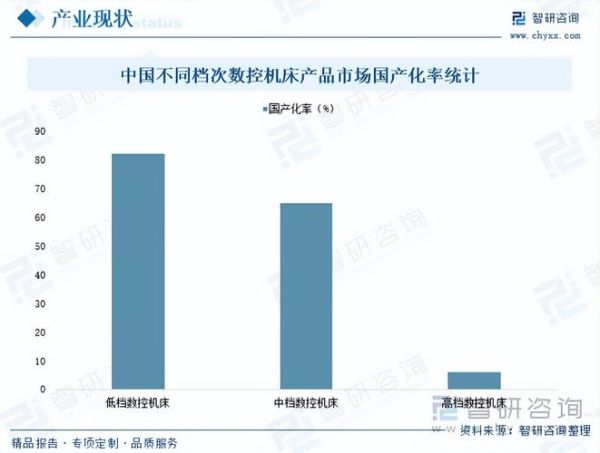

工业机器人:国产替代黄金期

2023年国产机器人市占率仅38%,但**谐波减速器、伺服电机等核心部件国产化率突破55%**。埃斯顿、汇川技术等企业通过并购+自研,已将成本拉低至进口品牌的70%。

半导体设备:政策+需求双轮驱动

美国对华先进制程限制升级,反而加速国产设备验证。**28nm及以上成熟制程设备国产化率2025年有望达50%**,中微公司刻蚀机、北方华创薄膜设备已进入台积电供应链。

农业机械:土地集约化催生千亿市场

东北、新疆万亩级农场占比提升,**300马力以上大型拖拉机缺口超10万台**。无人农场解决方案(北斗导航+自动驾驶)可降低80%人工成本。

企业突围路线图:三步走战略

第一步:数字化补课(0-1年)

优先解决“哑设备”问题,通过加装传感器实现关键设备联网。**投入产出比最高的三个场景**:能耗监控(节省电费8%-12%)、刀具寿命预测(降低备件库存20%)、OEE看板(提升产能利用率15%)。

第二步:模块化研发(1-3年)

将产品拆分为可复用的功能模块,缩短定制周期。**徐工集团通过模块化设计,起重机交付周期从45天压缩至20天**,同时零部件通用率提升至80%。

第三步:生态化布局(3-5年)

联合上下游共建行业标准。**三一“根云平台”已接入80万台设备,形成机械行业最大的工业APP商店**,第三方开发者可共享设备数据开发预测性维护应用。

风险预警:三大陷阱需警惕

技术陷阱:盲目追求“黑灯工厂”

某轴承企业投资2亿元打造全自动产线,却因订单波动导致产能闲置。**建议采用“渐进式自动化”**:先实现单工位无人化,再根据订单爬坡。

人才陷阱:高薪挖角≠能力复制

某机器人公司从外企挖来整支算法团队,却因缺乏工艺know-how导致项目延期。**正确姿势是“工程师+技师”双轨制**:高校培养算法人才,技师学校培养调试专家。

政策陷阱:补贴退坡后的裸泳

新能源汽车电机补贴2025年全面退出,部分依赖补贴的扁线电机企业面临洗牌。**提前布局下一代技术(如碳纤维高速转子)才能穿越周期**。

未来已来:机械企业的终局形态

十年后,机械行业将分化为三类企业:

- 平台型:像树根互联那样掌握设备数据入口;

- 技术型:像绿的谐波那样垄断核心零部件;

- 场景型:像极飞科技那样深耕农业无人化场景。

而**单纯做组装、赚加工费的企业将沦为代工厂**。现在的问题不是“机械行业前景怎么样”,而是“你准备成为哪一类玩家”。

评论列表